化工过程智能分析

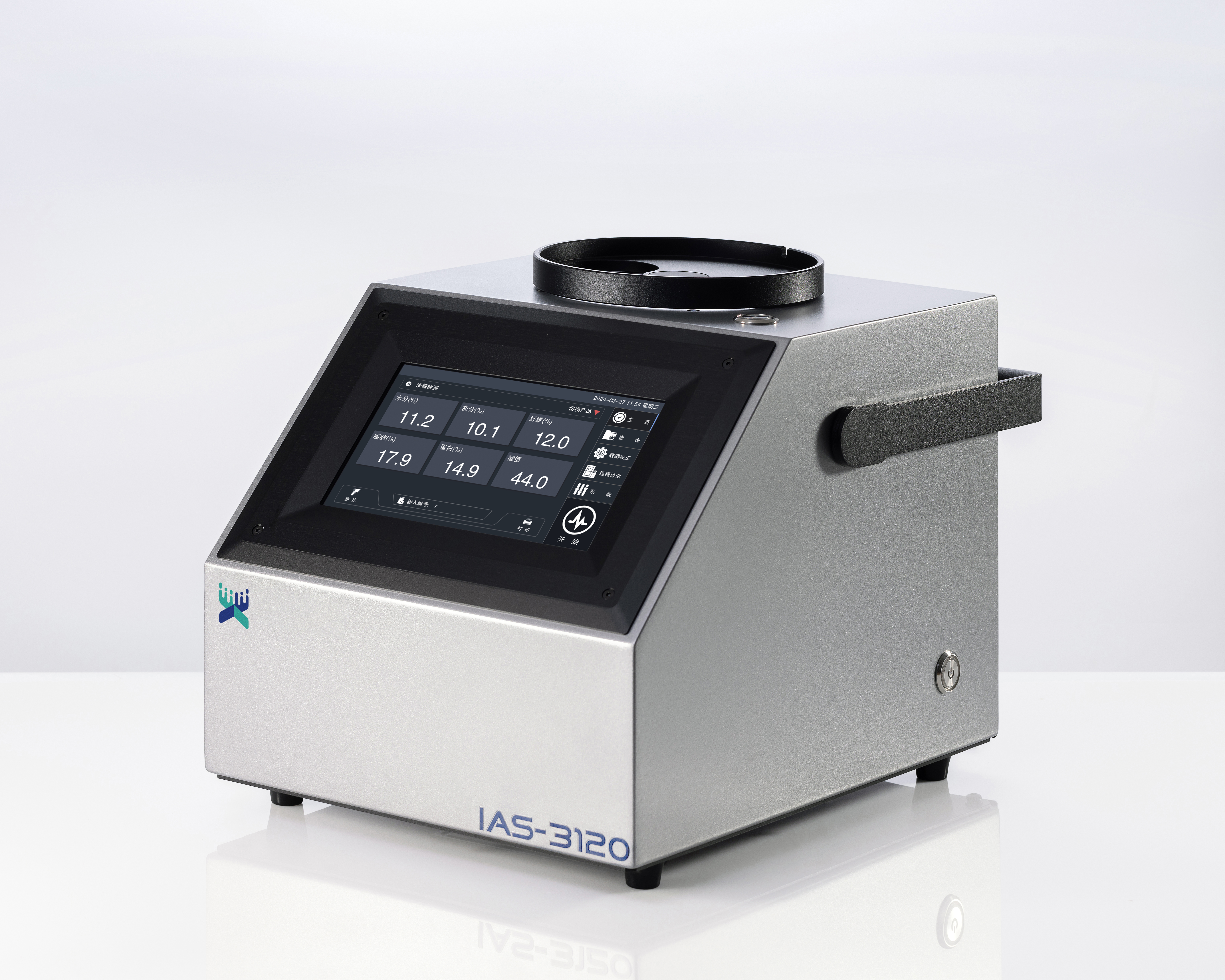

近红外光谱仪通过实时采集物料光谱数据,结合化工专用算法模型,快速解析反应进程、混合物成分及关键指标(如水分、溶剂残留、混合均匀度等)。实验室设备为工艺开发提供高精度基准,在线设备嵌入产线实时反馈数据至控制系统,动态调节温度、流量、阀门等参数,形成“检测-分析-控制”闭环管理,实现生产全程标准化与资源最优化。

Jun

2025

3.能耗浪费严重:蒸汽添加量、烘干时长等缺乏精准控制,加工能耗高。

3.风险预警:建立霉变热区、营养损耗等12类工艺风险模型,提前30分钟预警异常工况。

4.风险可控:避免因工艺异常导致的批量报废。